NHẬN DIỆN LÃNG PHÍ VÀ LỰA CHỌN CÔNG CỤ QUẢN TRỊ TINH GỌN TRONG HOẠT ĐỘNG XUẤT KHẨU

NHẬN DIỆN LÃNG PHÍ VÀ LỰA CHỌN CÔNG CỤ QUẢN TRỊ TINH GỌN TRONG HOẠT ĐỘNG XUẤT KHẨU

Phạm Thu Hương[1]

Tóm tắt:

Trong bối cảnh tự do hóa và hội nhập kinh tế quốc tế, cạnh tranh quốc tế dẫn đến những áp lực về giá và chất lượng đối với các mặt hàng xuất khẩu. Quản trị tinh gọn được xem là giải pháp phù hợp giúp các doanh nghiệp xuất khẩu hướng tới giảm thiểu chi phí sản xuất kinh doanh và gia tăng giá trị mang lại cho khách hàng, qua đó nâng cao năng lực cạnh tranh của doanh nghiệp. Bài viết nhận diện những lãng phí trong hoạt động xuất khẩu căn cứ trên chuỗi giá trị của hoạt động xuất khẩu và đưa ra những khuyến nghị trong việc lựa chọn các công cụ của quản trị tinh gọn có thể áp dụng trong hoạt động xuất khẩu. Đây là nền tảng cho những nghiên cứu thực chứng về quản trị tinh gọn trong hoạt động xuất khẩu.

Từ khóa: Quản trị tinh gọn, xuất khẩu, nhận diện lãng phí

Abstract

In the context of trade liberalization and international economic integration, the international competition imposes the pressure on both price and quality of the export goods. Lean management should be considered as the efficient and effective manner in minimizing the operating expenses and maximizing the value to customers, which betters competitive capabilities of the export enterprises. This paper identifies waste costs in export activities and suggests tools and methods of lean management applied in exporting enterprises. This provised basis for empirical studies on applying lean management in exporting enterprises.

Key words: Lean Management, export, waste identification

1. Đặt vấn đề

Trong xu thế hội nhập kinh tế toàn cầu, hoạt động xuất khẩu luôn được coi là nhân tố quan trọng thúc đẩy sự phát triển của nền kinh tế các nước. Cạnh tranh quốc tế dẫn đến những áp lực về giá và chất lượng đối với các mặt hàng xuất khẩu. Điều này đòi hỏi các doanh nghiệp phải không ngừng đổi mới phương pháp quản trị hoạt động xuất khẩu hướng tới giảm thiểu chi phí sản xuất kinh doanh và gia tăng giá trị mang lại cho khách hàng, qua đó nâng cao năng lực cạnh tranh của doanh nghiệp.

Quản trị tinh gọn (Lean Management) là một phương pháp quản trị hiện đại đã được triển khai thành công tại Mỹ, Nhật Bản, Trung Quốc, Singapore... Mô hình quản trị tinh gọn tập trung vào việc phát hiện, nhận dạng lãng phí, sử dụng các công cụ và phương pháp để giảm thiểu tối đa các hoạt động không tạo ra giá trị tăng thêm trong quá trình sản xuất kinh doanh của doanh nghiệp. Thực tế áp dụng quản trị tinh gọn tại nhiều doanh nghiệp trên thế giới cho thấy quản trị tinh gọn có thể giúp doanh nghiệp giảm đáng kể thời gian thực hiện các hoạt động sản xuất kinh doanh, chi phí sản xuất kinh doanh, mặt bằng sản xuất, tăng năng suất lao động và đồng thời bồi dưỡng và phát triển văn hóa doanh nghiệp, nhờ đó, gia tăng khả năng cạnh tranh của doanh nghiệp.

Cho đến nay, các nghiên cứu trong và ngoài nước chủ yếu tập trung phát triển quản trị tinh gọn trong lĩnh vực sản xuất và được mở rộng sang một số lĩnh vực dịch vụ như tài chính, chăm sóc sức khỏe... Nền tảng lý thuyết cho nghiên cứu thực chứng về áp dụng quản trị tinh gọn trong hoạt động xuất khẩu còn chưa nhiều và chưa được hệ thống hóa một cách đầy đủ. Chính bởi vậy, việc nghiên cứu một cách nghiêm túc nhằm xây dựng nền tảng cho phát triển quản trị tinh gọn trong hoạt động xuất khẩu nhằm cắt giảm chi phí, nâng cao chất lượng hàng xuất khẩu, đáp ứng kịp thời nhu cầu của khách hàng là cần thiết.

Dựa trên những nghiên cứu đi trước về quản trị tinh gọn trong các lĩnh vực khác nhau và đặc thù của hoạt động xuất khẩu, bài viết phát triển khái niệm quản trị tinh gọn trong hoạt động xuất khẩu, phân tích nhận diện lãng phí trong hoạt động xuất khẩu và đưa ra những khuyến nghị về các công cụ quản trị tinh gọn có thể áp dụng trong hoạt động xuất khẩu.

2. Khái niệm quản trị tinh gọn trong hoạt động xuất khẩu

Quản trị tinh gọn được nghiên cứu từ đầu những năm 1990 bởi các học giả người Mỹ khởi đầu từ sự thành công của hệ thống sản xuất TOYOTA – TPS (Toyota Production System), tạo nên nền tảng triết lý quản trị tinh gọn cho tất cả các ngành nghề kinh doanh.

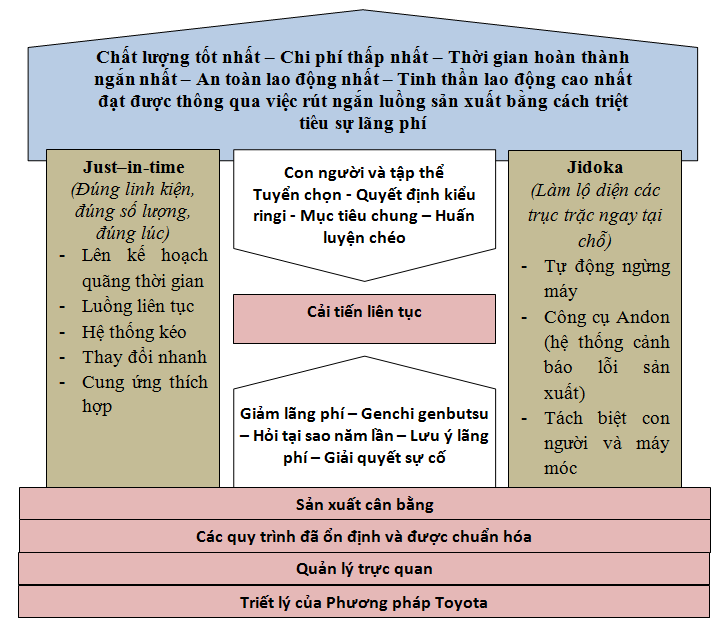

Ý tưởng về hệ thống JIT (Just-In-Times - đúng sản phẩm - đúng số lượng - đúng nơi - đúng thời điểm cần thiết) được đưa ra bởi Kiichiro Toyoda từ đầu những năm 1940. Taiichi Ohno là người đã kế thừa các lý thuyết quản trị và xây dựng nên hệ thống sản xuất của Toyota (TPS – Toyota Production System). Mô hình ngôi nhà TPS được biểu diễn như sau:

Hình 1.1. Mô hình Ngôi nhà TPS

Nguồn: (Ohno, 1988)

Mô hình ngôi nhà TPS thể hiện sự vững chắc bằng kết cấu chặt chẽ liên kết với nhau với hai trụ cột vững chắc là JIT (sản xuất đúng lúc cần, không sản xuất thừa) và Jidoka (tự kiểm lỗi để không cho phế phẩm có thể đi qua giai đoạn tiếp theo). Bên trong ngôi nhà là con người và tập thể, cải tiến liên tục và tích cực giảm lãng phí. Mái nhà là tập hợp các yếu tố chất lượng, chi phí, thời gian giao hàng, an toàn và tinh thần lao động.

Nhóm tác giả Hiroshi Katayama và David Bennett (1996) đã phân tích các khái niệm cơ bản của quản trị tinh gọn trong sản xuất và xu hướng áp dụng quản trị tinh gọn trong sản xuất tại các doanh nghiệp Nhật Bản, ảnh hưởng của các yêu tố môi trường bên trong và bên ngoài tới khả năng áp dụng quản trị tinh gọn tại các doanh nghiệp Nhật Bản. Theo đó, quản trị tinh gọn trong sản xuất là phương thức quản trị sản xuất tiên tiến hướng tới đáp ứng tối đa nhu cầu của khách hàng và nâng cao hiệu quả sản xuất kinh doanh thông qua cắt giảm tối đa lãng phí.

Quản trị tinh gọn trong sản xuất yêu cầu một nguồn lực đầu vào ít hơn như ít nguyên liệu hơn, ít các thành phần hơn, quy trình sản xuất ngắn hơn và ít thời gian dư thừa hơn nhưng đồng thời yêu cầu đạt được chất lượng đầu ra cao hơn thể hiện ở chất lượng sản phẩm cao hơn, yếu tố công nghệ và tính đảm bảo tính đa dạng của sản phẩm. Mục tiêu cuối cùng của sản xuất tinh gọn là đảm bảo sự hài lòng của khách hàng, từ đó góp phần gia tăng giá trị doanh nghiệp và chiếm lĩnh thị trường sản phẩm.

Womack and Jones (1996) là một trong những học giả đầu tiên nghiên cứu về khả năng áp dụng quản trị tinh gọn trong lĩnh vực dịch vụ, cụ thể là trong lĩnh vực chăm sóc sức khỏe. Nhóm nghiên cứu lập luận rằng để có thể áp dụng quản trị tinh gọn trong lĩnh vực chăm sóc sức khỏe thì điều cần thực hiện đầu tiên là phải coi khách hàng là trung tâm và chú trọng tới yếu tố thời gian cũng như sự tiện nghi của dịch vụ. Trong cuốn sách “Tư duy tinh gọn” (Lean Thinking) xuất bản năm 1996, James P.Womack và Daniel T.Jones đưa ra khái niệm tư duy tinh gọn là tập trung vào việc loại bỏ bất cứ thứ gì không cần thiết cho sản xuất một sản phẩm hay dịch vụ thông qua tập trung vào chính xác những gì khách hàng mong muốn.

Với tư duy tinh gọn, James P.Womack và Daniel T.Jones đã mở rộng phạm vi áp dụng “quản trị tinh gọn” không chỉ trong quy trình sản xuất mà cho toàn bộ quy trình trước và sau sản xuất, cũng như mở rộng phạm vi áp dụng đối với nhiều lĩnh vực kinh doanh, ngành nghề từ sản xuất đến dịch vụ. Như vậy, quá trình phát triển từ hệ thống sản xuất Toyota đến sự ra đời của phương thức sản xuất tinh gọn và sau đó là tư duy tinh gọn đã thể hiện tư tưởng xuyên suốt là sự cải tiến, hoàn thiện không ngừng.

Hoạt động xuất khẩu được hiểu là hoạt động cung cấp hàng hóa, dịch vụ của các doanh nghiệp trong nước cho khách hàng thuộc các quốc gia khác. Như vậy, quản trị tinh gọn trong hoạt động xuất khẩu được hiểu là hoạt động quản trị sử dụng các phương pháp và công cụ nhằm liên tục loại bỏ những lãng phí xuyên suốt trong quá trình cải tiến liên tục hoạt động cung cấp hàng hóa, dịch vụ của các doanh nghiệp trong nước nhằm đáp ứng yêu cầu của khách hàng thuộc các quốc gia khác nhau.

Quản trị tinh gọn được coi là hiệu quả khi những lãng phí hàng ngày được giảm thiểu tối đa và mang lại giá trị cho doanh nghiệp. Lãng phí tồn tại dưới hai hình thức là lãng phí hữu hình và lãng phí vô hình. Lãng phí hữu hình phổ biến và có thể dễ dàng nhận dạng. Trong hoạt động xuất khẩu lãng phí hữu hình có thể nhận dạng như dư thừa kho bãi, nhập hàng nhiều hơn so với nhu cầu của khách hàng, lãng phí do nhập hàng không đúng mong muốn của khách hàng, thói quen lãng phí như không tắt điện, in ấn thừa tài liệu…Lãng phí vô hình bao gồm các lãng phí trong tư duy phát triển, tầm nhìn, triết lý phát triển, trong phương pháp làm việc và trong việc bỏ lỡ các cơ hội phát triển.

3. Nhận diện lãng phí trong hoạt động xuất khẩu

Womack và Jones (1996) đưa ra 5 nguyên lý nền tảng của quản trị tinh gọn bao gồm (i) tạo ra giá trị dựa trên quan điểm của khách hàng, (ii) nhận dạng chuỗi giá trị, (iii) tạo dòng chảy liên tục trong quá trình sản xuất, kinh doanh, (iv) kéo dòng chảy theo chiều xuất phát từ khách hàng, (v) cải tiến liên tục để hướng tới sự hoàn hảo. Các lãng phí được nhận diện căn cứ trên phân tích chuỗi giá trị của hoạt động xuất khẩu. Chuỗi giá trị phải xuất phát từ yêu cầu của khách hàng. Bất cứ hoạt động nào không cần thiết và không tạo ra giá trị gia tăng cho khách hàng đều được coi là lãng phí. Các dòng chảy hàng hóa xuất khẩu phải được kéo liên tục, không bị gián đoạn, ngắt quãng, chờ đợi. Một khi yêu cầu của khách hàng thay đổi dẫn đến những thay đổi trong dòng chảy của hàng hóa xuất khẩu và do đó những bộc lộ của lãng phí cũng thay đổi theo. Chính bởi vậy, quản trị tinh gọn đòi hỏi phải có sự cải tiến liên tục để đảm bảo đáp ứng tốt nhất yêu cầu của khách hàng.

Hoạt động không tạo ra giá trị gia tăng cho khách hàng có thể được chia làm hai loại: (i) hoạt động không cần thiết và (ii) hoạt động cần thiết nhưng không tạo ra giá trị gia tăng cho khách hàng. Đối với hoạt động không cần thiết, doanh nghiệp cần phải nhận dạng và loại bỏ ngay khi có thể nhằm tránh lãng phí nguồn lực của doanh nghiệp và do đó cắt giảm chi phí. Đối với hoạt động cần thiết nhưng không tạo ra giá trị gia tăng cho khách hàng, hay nói cách khác là hoạt động không tạo ra giá trị gia tăng từ quan điểm của khách hàng nhưng lại cần thiết trong việc tạo ra sản phẩm, hàng hóa, doanh nghiệp không thể thay đổi trong thời gian ngắn mà phải thực hiện trong dài hạn, khi những hoạt động cần thiết trong ngắn hạn trở thành hoạt động không cần thiết trong dài hạn.

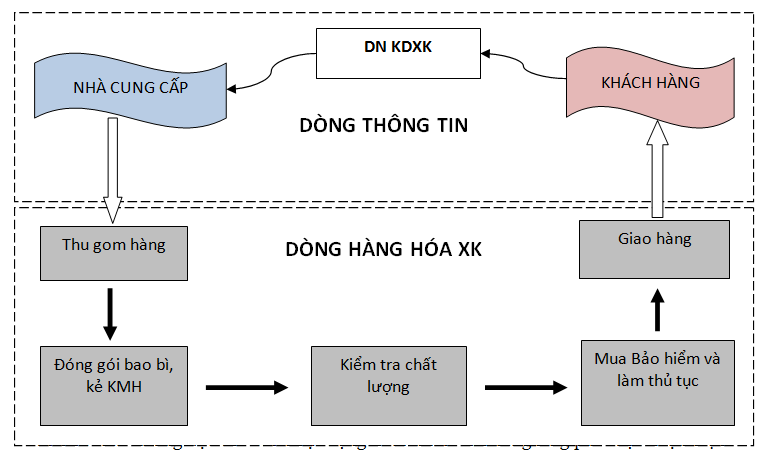

Chuỗi giá trị của hoạt động xuất khẩu có thể được biểu diễn bởi Sơ đồ 1.2 dưới đây.

Sơ đồ 1.1 Chuỗi giá trị của hoạt động xuất khẩu

Căn cứ trên những đặc thù của hoạt động xuất khẩu và những lãng phí được nhận diện Taiichi Ohno (1988), bài viết đưa ra những loại lãng phí có thể được nhận diện trong hoạt động xuất khẩu như sau:

- Thu mua (sản xuất) hàng xuất khẩu dư thừa: việc thu gom hàng hóa xuất khẩu nhiều hơn hoặc sớm hơn so với yêu cầu của khách hàng. Xuất phát từ quan điểm cung cấp những gì khách hàng cần chứ không phải những gì mình có, doanh nghiệp xuất khẩu phải xuất phát từ yêu cầu của khách hàng, từ thị trường xuất khẩu để liên kết chặt chẽ với đơn vị sản xuất trong nước (thậm chí định hướng sản xuất trong nước) một mặt đảm bảo không thu mua hàng xuất khẩu dư thừa, mặt khác hạn chế sản xuất dư thừa trong nước, đáp ứng yêu cầu của khách hàng đồng thời tạo niềm tin cho các nhà sản xuất trong nước về tính ổn định của hoạt động sản xuất kinh doanh.

- Thời gian chờ đợi: thời gian chờ đợi tại các điểm trong quy trình xuất khẩu như thời gian chờ đợi tại các điểm thu mua hàng xuất khẩu, thời gian chờ làm thủ tục xuất khẩu, thời gian chờ đợi trong đàm phán ký kết hợp đồng, thời gian chờ đợi liên quan tới nghiệp vụ thanh toán,...

- Lãng phí vận chuyển: phát sinh khi bố trí địa điểm thu gom hàng xuất khẩu không hợp lý dẫn đến những lãng phí vận chuyển không cần thiết giữa các điểm thu gom, giữa điểm thu gom hàng và điểm giao hàng xuất khẩu...

- Lãng phí trong thực hiện các hoạt động không cần thiết và không mang lại giá trị: sự trùng lặp hay chồng chéo về nghiệp vụ giữa các đơn vị chức năng trong doanh nghiệp xuất khẩu sẽ dẫn đến những hoạt động không mang lại giá trị cho khách hàng và do đó dẫn đến những lãng phí không cần thiết.

- Lãng phí lưu kho: hàng hóa lưu kho không đủ để đáp ứng đơn hàng của khách hàng hay hàng hóa lưu kho không đúng chủng loại theo yêu cầu của khách hàng dẫn đến lãng phí về nguồn lực, lãng phí về chi phí kho bãi, bảo quản,...

- Lãng phí trong thao tác: những thao tác của con người không tạo ra giá trị có thể phát sinh trong quá trình chuẩn bị hàng hóa xuất khẩu như đóng gói, kiểm tra chất lượng hàng hóa,... hay trong quá trình xử lý đơn hàng xuất khẩu với những thông tin trùng lặp, không cần thiết...

- Lãng phí hàng không đạt tiêu chuẩn: hàng xuất khẩu không đạt tiêu chuẩn theo yêu cầu của khách hàng dẫn đến hậu quả phải giảm giá hàng bán, hàng bị trả lại, phạt vi phạm hợp đồng,.. đồng thời lãng phí về thời gian và chi phí để xử lý hậu quả của hàng không đạt tiêu chuẩn.

4. Các công cụ quản trị tinh gọn áp dụng trong hoạt động xuất khẩu

Với lịch sử hình thành tương đối dài, đến nay các công cụ của quản trị tinh gọn không chỉ được hình thành và phát triển trong lĩnh vực sản xuất mà trong cả lĩnh vực thương mại và dịch vụ. Các công cụ quản trị tinh gọn phổ biến có thể kể đến như sơ đồ chuỗi giá trị, nhịp sản xuất, 5S và quản lý trực quan, cải tiến liên tục Kaizen, tự động hóa Jidoka, chuyển mã hàng chớp nhoáng, ngăn ngừa hàng lỗi Poka-Yoke, truy vấn 5 lần nguyên nhân, duy trì năng suất toàn diện - Total Productive Maintenance,…

Tùy thuộc vào đặc điểm hoạt động và lãng phí được nhận diện, doanh nghiệp lựa chọn các công cụ quản trị tinh gọn phù hợp nhằm loại bỏ lãng phí, cắt giảm chi phí và gia tăng giá trị cho khách hàng. Cụ thể, lãng phí do thu mua (sản xuất) hàng xuất khẩu nhiều hơn hoặc sớm hơn so với yêu cầu của khách hàng có thể được loại bỏ nhờ công cụ sơ đồ chuỗi giá trị, Just-in-Time, lãng phí do thời gian chờ đợi kéo dài, lãng phí trong thực hiện các hoạt động không cần thiết, không mang lại giá trị, lãng phí trong thao tác có thể loại bỏ nhờ công cụ chuẩn hóa quy trình, phương pháp 5S và quản lý trực quan, lãng phí vận chuyển có thể loại bỏ nhờ vào công cụ mô hình tế bào, lãng phí lưu kho có thể loại bỏ nhờ công cụ Just–in–Time (JIT), lãng phí hàng không đạt tiêu chuẩn có thể loại bỏ nhờ công cụ ngăn ngừa hàng lỗi (Poka-Yoke), công cụ cải tiến liên tục Kaizen giúp doanh nghiệp tìm ra những giải pháp nhằm cắt giảm chi phí và gia tăng giá trị cho khách hàng. Căn cứ trên những lãng phí được nhận diện trong hoạt động xuất khẩu, bài viết đề cập dưới đây những công cụ quản trị tinh gọn phù hợp áp dụng trong hoạt động xuất khẩu.

4.1. Sơ đồ hóa chuỗi giá trị - Value Stream Mapping (VSM)

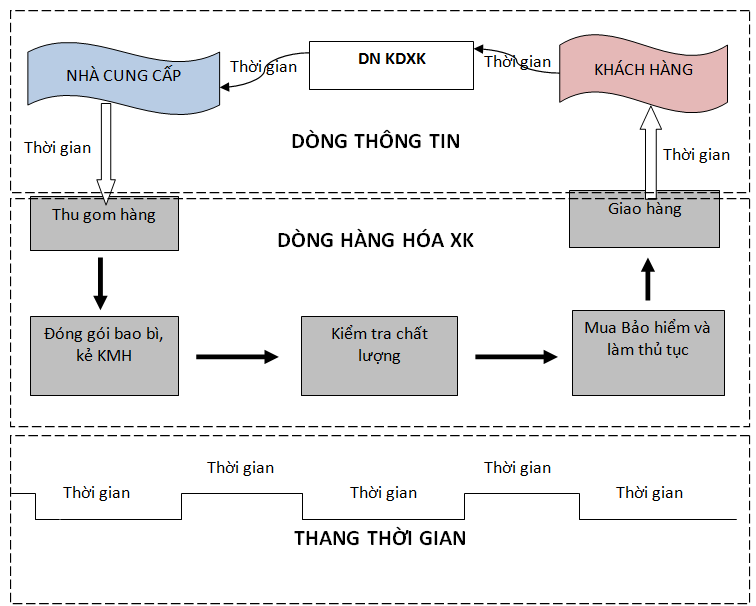

Sơ đồ hóa chuỗi giá trị là một phương pháp trực quan mô tả quy trình vận hành về mặt vật chất của dòng lưu chuyển vật chất (hàng hóa xuất khẩu) và cách thức tạo ra những giá trị cho khách hàng. Sơ đồ hóa chuỗi giá trị chỉ ra những công đoạn chính của quy trình vận hành cùng với những dữ liệu liên quan đến dòng thông tin, dòng vật chất (hàng hóa xuất khẩu), chất lượng, thời gian đáp ứng đơn hàng và nhịp sản xuất.

Sơ đồ hóa chuỗi giá trị biểu thị sự lưu chuyển của dòng thông tin và cách thức quản lý, kiểm soát thông tin cũng như sự tác động của dòng thông tin lên dòng lưu chuyển hàng hóa xuất khẩu.

Yếu tố thời gian được minh họa chi tiết cho từng điểm trên chuỗi giá trị bao gồm thời gian thực hiện các hoạt động tạo ra giá trị cũng như thời gian thực hiện các hoạt động không tạo ra giá trị. Sơ đồ chuỗi giá trị là công cụ chủ yếu của quản trị tinh gọn giúp nhận dạng những điểm phát sinh lãng phí trong quy trình và những hoạt động có khả năng cắt giảm hoặc loại bỏ.

Sơ đồ hóa chuỗi giá trị VSM của doanh nghiệp xuất khẩu có thể được biểu diễn như sau:

Sơ đồ 1.2: Chuỗi giá trị (VSM) của hoạt động xuất khẩu

4.2. Chuẩn hóa quy trình

Chuẩn hóa quy trình có nghĩa là các quy trình và hướng dẫn thực hiện các bước trong quy trình được truyền đạt rõ ràng và chi tiết nhằm tránh sự thiếu nhất quán và giả định sai về cách thức thực hiện một công việc. Chuẩn hóa quy trình nhằm mục đích để các hoạt động luôn được thực hiện một cách thống nhất, ngoại trừ trường hợp quy trình được điều chỉnh một cách có chủ ý. (Nguyễn Đăng Minh, 2015)

Khi các quy trình, thao tác làm việc không được chuẩn hóa, người lao động sẽ có những cách thức triển khai quy trình khác nhau hoặc khi hoán đổi vị trí của người lao động hay khi tuyển dụng mới doanh nghiệp sẽ phải mất nhiều thời gian để đào tạo người lao động thực hiện các thao tác của quy trình. Chuẩn hóa quy trình xuất khẩu cần phải bao gồm:

- Trình tự công việc chuẩn: bao gồm trình tự các thao tác hay các bước triển khai công việc chuẩn mà người lao động cần tuân thủ trong quy trình xuất khẩu.

- Thời gian chuẩn: thời gian cần thiết để thực hiện các thao tác hay các bước khi triển khai công việc.

- Mức tồn kho hàng xuất khẩu chuẩn: lượng hàng tồn kho tối thiểu để đảm bảo hoạt động xuất khẩu được diễn ra liên tục và thông suốt.

Chuẩn hóa quy trình được xem là nền tảng quản trị tinh gọn, việc chuẩn hóa sẽ giúp cho doanh nghiệp tiết kiệm được thời gian cũng như loại bỏ những hoạt động thừa không cần thiết, đồng thời với những tiêu chuẩn đưa ra, chuẩn hóa quy trình giúp cho hoạt động cải tiến được diễn ra liên tục.

4.3. Ngăn Ngừa Hàng Lỗi - Poka-Yoke

Ngăn ngừa hàng lỗi Poka-Yoke là một hệ thống kỹ thuật nhằm ngăn ngừa hàng không đạt tiêu chuẩn theo yêu cầu của khách hàng. Trong lĩnh vực sản xuất, thuật ngữ Poka-Yoke bao hàm việc thiết kế mọi thứ sao cho chúng có thể được đặt cùng với nhau theo một chiều nhất định, các cảm biến sẽ nhận diện được “trục trặc” khi mọi thứ vận hành không đúng. Và khi đó các dấu hiệu đèn theo màu tiêu chuẩn sẽ phát ra giúp giảm nguy cơ hỏng hóc do sự kết nối không tốt giữa các thiết bị.

Trong hoạt động xuất khẩu, việc ngăn ngừa lỗi phải thực hiện ngay từ công đoạn thu mua hàng hóa (chuẩn bị hàng hóa xuất khẩu), hàng hóa cần phải được lựa chọn kỹ càng, đáp ứng các yêu cầu của khách hàng nhằm tránh tình trạng hàng đã được giao cho khách hàng bị trả lại do không đáp ứng yêu cầu của khách hàng theo thỏa thuận.

4.4. Phương pháp 5S

Phương pháp 5S được xem là phương pháp nền tảng của quản trị tinh gọn, là nền tảng thực hiện cải tiến liên tục và quản lý trực quan. 5S là viết tắt của 5 từ trong tiếng Nhật biểu thị cho 5 bước triển khai và thực hiện của công cụ này. Cụ thể:

- Seiri (sàng lọc): là hoạt động phân loại các vật dụng, tài liệu, thiết bị theo một trật tự nhất định, từ đó di dời những vật dụng không cần thiết ra khỏi nơi làm việc nhằm giúp doanh nghiệp loại bỏ lãng phí trong việc tìm kiếm vật dụng và xây dựng môi trường làm việc an toàn.

- Seiton (sắp xếp): được thực hiện sau khi sàng lọc, loại bỏ các vật dụng không cần thiết. Mục đích của hoạt động này là tổ chức, sắp xếp các vật dụng còn lại một cách khoa học và hiệu quả theo tiêu chí dễ tìm, dễ thấy, dễ lấy và dễ trả lại.

- Seiso (sạch sẽ): là làm vệ sinh và giữ gìn nơi làm việc sạch.

- Seiketsu (chuẩn hóa): là hoạt động kiểm tra, đánh giá, duy trì kết quả của 3 hoạt động trên đây.

- Shitsuke (sẵn sàng): có nghĩa là xây dựng ý thức cho người lao động về việc rèn luyện tác phong, thói quen, nề nếp thực hiện 5S tại nơi làm việc. Đây là hoạt động quan trọng để áp dụng thành công 5S một cách hiệu quả. Một khi nhận thức được ý nghĩa và lợi ích của công cụ 5S, người lao động sẽ có ý thức và tự nguyện tham gia vào quá trình triển khai 5S tại doanh nghiệp.

4.5. Quản lý trực quan

Sau khi đã thực hiện phương pháp 5S, doanh nghiệp cần phải triển khai quản lý trực quan. Quản lý trực quan là việc sử dụng các công cụ quản lý bằng trực quan (mắt nhìn) như bảng biểu hiển thị thông số, các bảng kiểm soát, các chỉ dẫn bằng hình ảnh… nhằm giúp người lao động cũng như quản lý được cập nhật các thông tin về hoạt động một cách thuận tiện và nhanh chóng nhất. Từ đó có thể có những điều chỉnh phù hợp, kịp thời đối với hoạt động của doanh nghiệp.

Đối với doanh nghiệp xuất khẩu, kết hợp giữa công cụ quản lý trực quan và công cụ 5S sẽ giúp doanh nghiệp sẽ cải thiện đáng kể về giảm lãng phí và cải thiện hình ảnh của doanh nghiệp thông qua việc đảm bảo thời gian của các hoạt động, nâng cao ý thức, kỷ luật của người lao động, do đó đảm bảo chất lượng hàng hóa theo yêu cầu. Đây là hai phương pháp dễ làm, dễ thực hiện và mang lại kết quả khi áp dụng quản trị tinh gọn trong hoạt động xuất khẩu.

4.6. Cải tiến liên tục – Kaizen

Kaizen là một thuật ngữ trong tiếng Nhật, có nghĩa là cải tiến liên tục để đạt được hiện trạng tốt hơn bao gồm sự tham gia của tất cả các thành viên trong tổ chức thông qua cải tiến liên tục ngay chính công việc hàng ngày của mình. Kaizen tập trung vào những cải tiến nhỏ, dần dần nhưng qua thời gian lại tạo ra sự thay đổi lớn. Cải tiến liên tục là một triết lý tổng hòa giữa suy nghĩ và hành động, giữa sáng tạo và niềm đam mê của tất cả các thành viên trong tổ chức luôn hướng tới những thay đổi nhỏ để loại bỏ những lãng phí, thiết lập nên những quy trình làm việc hiệu quả một cách dần dần. Đây cũng chính là điểm khác biệt với quan điểm “đổi mới” của các doanh nghiệp phương Tây gắn liền với những cải tiến, thay đổi dựa trên những tiến bộ của công nghệ, kỹ thuật và sáng tạo của con người.

Các công cụ thực hiện Kaizen có thể kể đến như thiết lập chu trình PDCA (Plan-Do-Check-Act), hệ thống đề xuất ý tưởng Kaizen (Kaizen suggestion system – KSS), vòng quản lý chất lượng (Quality control circle –QCC). Chu trình PDCA thường được áp dụng khi phát triển một sản phẩm hay dự án mới và bao gồm bốn giai đoạn là kế hoạch, thực hiện, kiểm tra và hành động. Hệ thống đề xuất ý tưởng Kaizen khuyến khích sự tham gia của toàn thể nhân viên tham gia cải tiến thông qua khuyến khích tài chính và phi tài chính. Vòng quản lý chất lượng được tổ chức dưới hình thức các nhóm nhỏ gồm cả quản lý và nhân viên tình nguyện tham gia vào trách nhiệm quản lý chất lượng hàng hóa.

4.7. Mô hình tế bào

Mô hình tế bào được áp dụng và phát triển trong tinh gọn sản xuất dưới hình thức mô hình tế bào sản xuất (cell manufacturing). Mô hình tế bào sản xuất là mô hình trong đó một xưởng sản xuất lớn được chia ra thành nhiều xưởng sản xuất nhỏ với đầy đủ các công đoạn, các yêu cầu của quy trình sản xuất. Các “xưởng sản xuất tế bào” đó sẽ được phân bổ việc sản xuất những loại mặt hàng hay sản phẩm nhất định theo nhóm hay chủng loại mà khách hàng yêu cầu. Hay nói cách khác đây là một hình thức của chuyên môn hoá của ngành công nghiệp chế biến.

Trong hoạt động xuất khẩu, mô hình tế bào có thể được áp dụng theo hướng chia nhỏ thành điểm thu mua với đầy đủ các công đoạn từ kiểm tra chất lượng, đến đóng gói, bảo quản và vận chuyển về nơi tập kết hàng xuất khẩu.

4.8. Just-In-Time (JIT)

JIT được Kiichiro Toyoda (1894-1952) phát triển và áp dụng vào công ty Toyota, đây là một bộ các công cụ, các nguyên tắc và công nghệ cho phép một công ty có thể sản xuất đúng cái khách hàng cần vào đúng lúc khách hàng muốn và đúng chính xác số lượng mà khách hàng yêu cầu. JIT giúp công ty tránh được việc sản xuất “dư thừa”, bao gồm việc sản xuất nhiều hơn số lượng yêu cầu và cả việc sản xuất trước khi có yêu cầu. Qua đó có thể giảm thiểu lượng tồn kho gây ra lãng phí.

Trong hoạt động xuất khẩu, doanh nghiệp có thể áp dụng JIT và kết hợp với nhà cung cấp để cung cấp hàng hóa xuất khẩu khi khách hàng cần vào đúng thời điểm khách hàng mong muốn. Điều này đòi hỏi doanh nghiệp phải có sự điều tiết hài hòa giữa xác định nhu cầu của khách hàng và khả năng đáp ứng của nhà cung cấp hàng xuất khẩu.

- Một số hàm ý và kết luận

Trong bối cảnh tự do hóa và hội nhập kinh tế quốc tế, cạnh tranh quốc tế dẫn đến những áp lực về giá và chất lượng đối với các mặt hàng xuất khẩu. Quản trị tinh gọn được xem là giải pháp phù hợp giúp các doanh nghiệp xuất khẩu hướng tới giảm thiểu chi phí sản xuất kinh doanh và gia tăng giá trị mang lại cho khách hàng, qua đó nâng cao năng lực cạnh tranh của doanh nghiệp. Việc nghiên cứu một cách nghiêm túc phương thức cắt giảm chi phí, nâng cao chất lượng hàng xuất khẩu, đáp ứng kịp thời nhu cầu của khách hàng là cần thiết. Theo đó, hàm ý áp dụng quản trị tinh gọn trong hoạt động xuất khẩu được thể hiện trên cả khía cạnh vĩ mô và vi mô.

Với các chính sách của Nhà nước, việc thấu hiểu về quản trị tinh gọn trong hoạt động xuất khẩu sẽ góp phần giúp cho các chính sách liên quan tới hoạt động xuất khẩu phù hợp với những điều chỉnh trong hoạt động của các doanh nghiệp xuất khẩu khi áp dụng quản trị tinh gọn. Mục tiêu của áp dụng quản trị tinh gọn là cắt giảm chi phí và tăng giá trị cho khách hàng, qua đó tăng khả năng cạnh tranh cho các mặt hàng xuất khẩu, chính bởi vậy các chính sách của Nhà nước cũng cần có vai trò định hướng cho các doanh nghiệp trong áp dụng quản trị tinh gọn trong hoạt động xuất khẩu. Ngoài ra, việc áp dụng quản trị tinh gọn trong hoạt động xuất khẩu cũng hàm ý về việc áp dụng quản trị tinh gọn trong quá trình xây dựng và triển khai các chính sách của Nhà nước nhằm tăng cường tính hiệu quả, thiết thực, dễ hiểu và dễ tuân thủ của các văn bản quy phạm pháp luật của Nhà nước.

Với các hoạt động của doanh nghiệp, việc nhận thức về áp dụng quản trị tinh gọn trong hoạt động xuất khẩu của cả ban lãnh đạo và nhân viên là yếu tố nền tảng để áp dụng quản trị tinh gọn thành công tại các doanh nghiệp xuất khẩu. Nhận thức về quản trị tinh gọn sẽ dẫn đến những thay đổi trong tư duy làm việc, trong việc xây dựng các quy trình công việc, bố trí các nguồn lực theo hướng cắt giảm chi phí và cải tiến liên tục nhằm nâng cao hiệu quả hoạt động. Nhận diện các lãng phí trong quá trình triển khai hoạt động xuất khẩu giúp phân tách các hoạt động tạo ra giá trị và hoạt động không tạo ra giá trị, hoạt động cần thiết và hoạt động không cần thiết, qua đó loại bỏ những hoạt động không tạo ra giá trị và không cần thiết nhằm tránh lãng phí nguồn lực của doanh nghiệp và do đó cắt giảm chi phí. Việc lựa chọn các công cụ quản trị tinh gọn phù hợp sẽ giúp triển khai hiệu quả áp dụng quản trị tinh gọn trong hoạt động xuất khẩu, từ đó đạt được mục tiêu cắt giảm chi phí và nâng cao hiệu quả hoạt động.

Bài viết căn cứ trên chuỗi giá trị của hoạt động xuất khẩu để phân tích và nhận diện những lãng phí trong hoạt động xuất khẩu, khuyến nghị về những công cụ của quản trị tinh gọn có thể áp dụng trong hoạt động xuất khẩu. Đây sẽ là nền tảng và định hướng cho nghiên cứu thực chứng về áp dụng quản trị tinh gọn trong hoạt động xuất khẩu nhằm đề xuất những giải pháp áp dụng quản trị tinh gọn trong hoạt động xuất khẩu.

Tài liệu tham khảo:

- Phan Chí Anh (2015), Quản trị sản xuất tinh gọn – Một số kinh nghiệm thế giới, Nhà xuất bản Đại học Quốc gia Hà Nội.

- Nguyễn Đăng Minh và đồng nghiệp (2013), “Áp dụng 5S tại các doanh nghiệp sản xuất nhỏ và vừa ở Việt Nam – thực trạng và khuyến nghị”, Tạp chí Khoa học, ĐHQGHN, Kinh tế và Kinh doanh, Tập 29, Số 1 (2013) 23-31.

- Nguyễn Đăng Minh và đồng nghiệp (2014), “Định hướng áp dụng quản trị tinh gọn tại các doanh nghiệp nhỏ và vừa Việt Nam”, Tạp chí Khoa học, ĐHQGHN, Kinh tế và Kinh doanh, Tập 30, Số 1 (2014) 63-71.

- Nguyễn Đăng Minh (2015), Quản trị tinh gọn tại VN- Đường tới thành công, Nhà xuất bản Đại học Quốc gia Hà Nội.

- Trung tâm năng suất Việt Nam (2012), Giáo trình đào tạo hệ thống sản xuất tinh gọn – Lean, Tổng cục Tiêu chuẩn đo lường chất lượng.

- Trần Thị Thanh Hường và Nguyễn Linh Chi (2014), Nhận diện lãng phí trong hoạt động tại Ngân hàng thương mại cổ phần Đông Nam Á, Quản trị tinh gọn tại các doanh nghiệp vừa và nhỏ Việt Nam – Thực trạng và giải pháp, Nxb Đại học Quốc gia.

- Alison J., Rami K., Marc N. (2011), Lean Management – New Frontiers for Financial Institution, Mc Kinsey & Company.

- Bicheno John, Holweg Matthias (2009), The Lean Toolbox, PICSIE, ISBN 978-0-9541244-5-8.

- Cua, K.O., McKone, K.E., Schroeder, R. G. (2001), “Relationship Between Implementation of TQM, JIT, and TPM and Manufacturing Performance”, Journal of Operations Management, Vol 19.

- Fatma Pakdil; Karen Moustafa Leonard (2015), “The effect of organizational culture on implementing and sustaining lean processes”, Journal of manufacturing technology management.

- Hiroshi Katayama, David Bennett (1996), “Lean production in a changing competitive world: a Japanese perspective”, International Journal of Operations & Production Management, Vol. 16 Iss: 2, pp.8 – 23.

- Ohno Taiichi (1988), Toyota Production System: Beyond Large-Scale Production, Productivity Press, ISBN 0-915299-14-3.

- Womack J, Jones D (1996), Lean Thinking, New York: Simon & Schuster New York.

- Jeffrey K. Liker (2004), The Toyota way: 14 management principles from the world’s greatest manufacturer, Second Edition, McGraw-Hill.

- Rahani AR, Muhammad al-Ashraf (2012), Production Flow Analysis through Value Stream Mapping: A lean Manufacturing Process Case study, Energy Procedia. 41, 1727-1734.

- William M. Feld (2000), Lean manufacturing: Tools, techniques, and how to use them, CRC Press on Resource Management.

- Womack J.P., Daniel T. Jones, and Daniel Roos (1991), The Machine That Changed the World, Free Press.

[1] Trường Đại học Ngoại thương, Email: Địa chỉ email này đang được bảo vệ từ spam bots. Bạn cần bật JavaScript để xem nó.